[아이뉴스24 최란 기자] 여러 형태의 제조물의 결함을 측정하는 방법 가운데 비파괴검사라는 게 있다. 내부에 기공이 생겼거나 균열이 간 경우 또는 용접 부위에 이상이 생긴 경우 등의 결함에 대해 제품을 그대로 둔 채 검사하는 방법이다.

제조물 비파괴검사는 지금까지 대부분 수작업으로 진행됐는데, 최근에는 이 분야에서도 인공지능(AI)과 로봇을 활용해 디지털 전환 바람이 불고 있다.

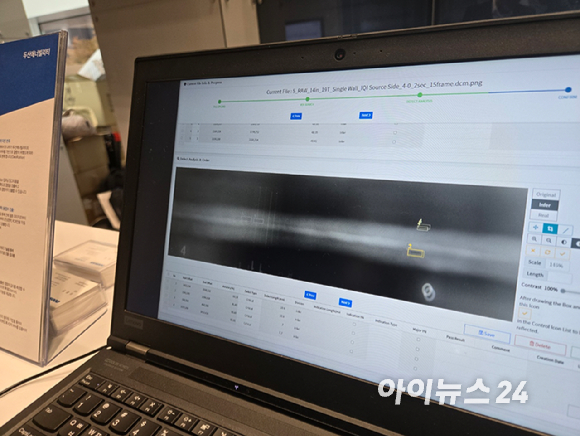

두산에너빌리티가 AI를 접목해 개발한 '디비전(D-Vision)'도 그런 사례 중 하나다.

두산에너빌리티 장세영 상무는 지난달 29일 분당 두산타워에서 진행된 'DX(Digital Transformation) 포럼 2024'에서 인터뷰를 갖고 '디비전(D-Vision)'과 관련해 "지금 당장 매출 규모를 크게 기대하기보다는, 이 시스템을 회사의 품질 관리 혁신을 위해 적용하는 데 집중하고 있다"고 설명했다.

그는 "비파괴검사 시스템의 디지털 전환은 시작 단계에 있다"며 "앞으로 수작업 아날로그 방식이 디지털로 전환될 것"이라고 말했다.

장 상무는 "현재 제조 현장에서는 비파괴검사 작업이 여전히 수작업으로 이루어지는 경우가 많다"며 "필름 카메라를 사용해 촬영하고, 이를 현상한 뒤 사람이 육안으로 제조물의 결함 여부를 판독하고 있다"고 설명했다.

디지털 검사 시스템에 대한 표준이 아직 확립되지 않아 기존의 아날로그 방식이 계속 사용되고 있다는 것이다.

장 상무는 그러나 "최근 들어 디지털 표준이 조금씩 정립되면서 변화가 일고 있고, 디지털 전환가 함께 AI가 판독하는 시스템을 개발하고 공장에 실제로 적용해 운영하는 사례가 생기고 있다"며 "특수 장비와 협동 로봇을 활용해 검사 과정 자체도 자동화하고 있는 사례까지 있다"고 전했다.

그는 "로봇이 촬영하고 이미지를 디지털화하면, AI가 이를 분석하고 판독된 결과들을 3D 모델로 만들어 실제로 기기의 어느 부위에 용접이 됐는지 등을 확인 할 수 있다"며 "품질 관리에 매우 효과적"이라고 말했다.

장 상무는 예를 들어 "용접 부위를 클릭하면 이제 누가 용접을 했고, 어떤 방식으로 용접했는지, 제조 과정에서 유지 보수로 인해 부품을 자르고 붙인 이력까지 확인할 수 있는 시대가 됐다"고 덧붙였다.

장 상무는 "젊은 인력이 이 분야에 진입하지 않아 비파괴검사 전문가의 수가 줄어들고 있고, 법적 규제상 외국인은 자격을 취득하기 어렵다"며 "이러한 배경에서 AI와 로봇을 활용한 비파괴검사 시스템에 대한 수요가 늘고 있다"고 말했다.

이 시스템은 특히 건설·화학·정유 등 다양한 산업 분야에서 관심을 받고 있다.

그는 "파이프나 배관에 대한 검사가 중요한 분야에서는, 기존에 육안으로 판독하던 부분을 AI가 신속하게 처리할 수 있다"며 "또 AI는 파이프의 두께가 줄어드는 정도나 다른 중요한 정보를 빠르게 측정할 수 있다. 과거에는 한 판독에 30분이 걸렸지만, 이제는 AI가 순식간에 처리한다"고 설명했다.

그러면서 "최근 정유 업계에서는 파이프의 부식과 마모 등을 감지하는 솔루션을 사용하기 시작했다. 실제로 A정유사는 이 솔루션을 통해 프로젝트를 진행했고, 올해 정유사 사례를 발표해 상용화가 이루어졌다"고 말했다.

또 "대형 플랜트 건설 중인 건설사들은 품질 검사에 대한 관심이 많다. 기존에는 용접과 비파괴 검사 등을 외주로 맡기고, 그 결과물을 아날로그 방식인 필름으로 받았다. 하지만 디지털화가 진행됨에 따라 건설사들은 이 과정을 더 다양화하고 효율적으로 관리하려 하고 있다"고 덧붙였다.

두산에너빌리티는 지난 2022년부터 3년 동안 DX 포럼을 진행하며 AI 비파괴검사 시스템을 발전시켜 오고 있다.

장 상무는 "올해의 가장 큰 변화는 판독 중심의 시스템에서 AI와 로봇을 결합한 검사 시스템으로 확장된 점"이라며 "3D 모델을 만들어 설비의 용접 부위나 품질 정보를 디지털화하고, 이를 클릭하면 해당 부위의 품질 이력을 확인할 수 있는 시스템이 완성됐다"고 설명했다. 또 "내년에는 설비의 3D 모델에 비파괴 검사 정보가 통합된 시스템을 선보일 계획"이라고 밝혔다.

그는 "지금 당장 매출 규모를 크게 기대하기보다는, 이 시스템을 회사의 품질 관리 혁신을 위해 적용하는 데 집중하고 있다"며 "비파괴 검사 시스템의 디지털 전환은 이제 시작 단계에 있으며, 앞으로 필름에서 디지털로 전환되는 시점이 올 것이라고 예상한다"고 말했다.

그러면서 "병원에서 필름을 사용하지 않는 것처럼, 비파괴검사도 머지않아 디지털로 완전히 전환될 것"이라고 덧붙였다.

/최란 기자(ran@inews24.com)

--comment--

첫 번째 댓글을 작성해 보세요.

댓글 바로가기